Schmierstofffreies Umformen durch Beeinflussung thermoelektrischer Ströme

Antragsteller: Volk (München)

Werkstoffe: CF-H40s, 1.2379, 1.4301, EN AW 5083, S355MC

Methoden: Durchsetzversuche im Werkzeug und in einer speziellen Versuchsvorrichtung; Thermoelektrische Charakterisierung der Werkstoffe

Publikationen

Stand 1. Juni 2020

SPP1676_Publications_Volk_Garching.pdf

PDF-Dokument [37.5 KB]

Final Report

Abschlussbericht (in englischer Sprache)

DMFOAJ_6_2020_316-333_Troeber.pdf

PDF-Dokument [14.5 MB]

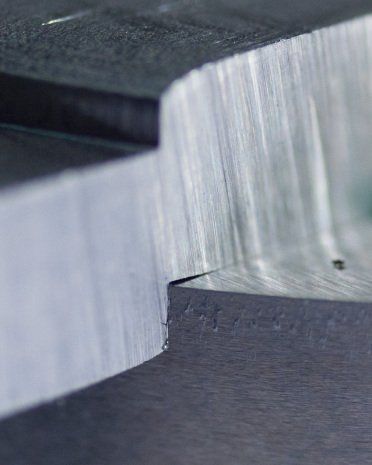

Die Temperaturentwicklung in der Verformungszone beim Kaltumformen von Metallen hat entscheidenden Einfluss auf den Verschleiß. Dabei zählt vor allem adhäsiver Verschleiß, Materialübertrag von Blechwerkstoff auf die Werkzeugaktivelemente, zu den größten Herausforderungen. Vor allem da dieser aufgrund der hohen Flächenpressungen beim Umformen bereits ab dem ersten Hub auftreten und neben einer Qualitätsminderung der Bauteile erheblichen Werkzeugschäden verursachen kann. Bedingt durch unzureichendes Wissen über die zum Verschleiß führenden Wechselwirkungen sowie deren Einflussfaktoren, sind Umformprozesse aktuell nur durch den Einsatz von Schmierstoffen und Werkzeugbeschichtungen beherrschbar.

Ein entscheidender Aspekt, der in diesem Zusammenhang bislang nur unzureichend untersucht wurde, ist der Einfluss thermoelektrischer Effekte. Diese entstehen als Folge des sich im Werkzeug ausbildenden Temperaturgradienten und beeinflussen die Menge an Materialübertrag in erheblichem Umfang. Neben einem verbesserten Verständnis der elementaren Wechselwirkungen in der Kontaktzone von Werkzeug und Blechwerkstoff, ermöglichen die in diesem Projekt gewonnenen Erkenntnisse eine gezielte Reduzierung des adhäsiven Verschleißes. Hierfür wurden verschiedene prozess- und werkstoffspezifische Strategien entwickelt, welche durch gezielte Beeinflussung der thermoelektrischen Ströme den auftretenden adhäsiven Verschleiß auch ohne Schmierstoff auf ein Minimum senken.

Foto:utg

Lubricant-free Forming by Affecting Thermoelectric Currents

Temperature development in the deformation zone during cold forming of metals has a decisive influence on the wear. Above all, adhesive wear, transfer of material from sheet material to the tool-active elements, is one of the biggest challenges. Especially since this already occur from the first stroke due to the high surface pressures during forming. In addition to a reduction in quality of the components a significant damage to the tool is possible. Due to inadequate knowledge of the interactions leading to wear as well as their influencing factors, forming processes are currently only controllable through the use of lubricants and tool coatings.

One crucial aspect that has not been adequately investigated is the influence of thermoelectric effects. These arise as a consequence of the forming in the tool temperature gradient and affect the amount of material transfer to a considerable extent. In addition to an improved understanding of the elementary interactions in the contact zone of tool and sheet metal, the findings obtained in this project allow a targeted reduction of adhesive wear. For this purpose, various process- and material-specific strategies have been developed which reduce the occurring adhesive wear to a minimum, even without lubricant, by deliberately influencing the thermoelectric currents.

Name: Prof. Dr.-Ing. Wolfram Volk

Position:

Projektleitung / project management

E-Mail: wolfram.volk@utg.de

Name: M.Sc. Markus Welm

Position:

Projektbearbeiter / project team

Phone: +49 89 289 13990

E-Mail: markus.welm@utg.de