Mikro- und Makrostrukturierung von Tiefziehwerkzeugen zur Trockenumformung

Antragsteller: Brosius, Beyer, Lasagni (Dresden)

Werkstoffe: Bleche

Methoden: Tiefziehen

Publikationen

Stand 1. Juni 2020

SPP1676_Publications_Beyer_Brosius_Lasag[...]

PDF-Dokument [40.5 KB]

Final Report

Abschlussbericht (in englischer Sprache)

DMFOAJ_6_2020_030-068_Jaehnig.pdf

PDF-Dokument [4.9 MB]

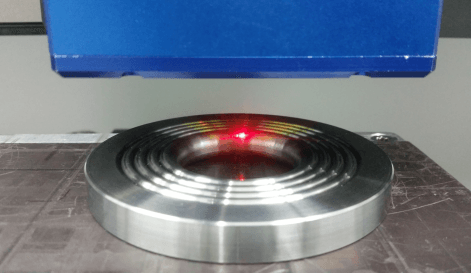

Quelle: TU Dreseden

Aufgrund der ökonomischen und ökologischen Anforderungen beim Einsatz von Schmierstoffen wird der schmierstofffreie Umformprozess in der Praxis angestrebt. Daher wird das Tiefziehen mit dem Ziel der Trockenumformung untersucht. Der Wegfall der positiven tribologischen Funktionen infolge des Verzichts auf Schmierstoffe soll in diesem Projekt durch eine gezielte Prozess- und Werkzeugentwicklung kompensiert werden. Hierzu wird ein integrativer Ansatz gewählt, der die Kombination von Makro- und Mikrostrukturierung mit einer entsprechenden Beschichtung der Werkzeuge beinhaltet. Durch die Kombination der dabei erzielten Effekte wird die Reibung zwischen Blech und Werkzeug deutlich reduziert. Somit wird ein Schmierstoffeinsatz unnötig.

Da die Reibung im Flanschbereich den größten Anteil an der Umformkraft hat, wurde dieser Teil des Werkzeuges bei der neuen Werkzeugauslegung angepasst. Bei gegebener Reibzahl muss das Integral der Flächenpressung über die Kontaktfläche reduziert werden, um die Reibkräfte zu reduzieren. Durch die Makrostrukturierung reduziert sich die Kontaktfläche zu einem linien- oder punktförmigen Kontakt. Dies kann zur Erhöhung der Neigung zur Faltenbildung im Flanschbereich, in den nicht gestützten Bereichen, führen. Allerdings ermöglicht das geringfügige Eintauchen des Niederhalters in die Struktur der Matrize eine Erhöhung des Flächenträgheitsmoments des Bleches. So wird durch die eingebrachte Wellenstruktur im Flanschbereich eine Stabilisation des Flanschbereiches ermöglicht und einer Faltenbildung entgegenwirkt. Das Tiefziehen mit makrostrukturierten Werkzeugen befähigt die Steuerung des Materialflusses durch Einstellung der Eintauchtiefe und reduziert das Rückfederungsverhalten des Bauteils. Durch Tiefziehen mit makrostrukturiertem Werkzeug kann eine Vielzahl positiver Effekte erreicht werden:

- Reduzierung der Kontaktfläche

- Reduzierung des Integrals der Flächenpressung über die Kontaktfläche

- Reduzierung der gesamten Stempelkraft durch Minimierung der Reibkräfte

- Einsparung von Reinigungszeiten durch den Wegfall von Schmierstoffen und der Entsorgungskosten

- Erweiterung des Prozessfensters bezüglich der Bodenreißer durch Verringerung der Stempelkraft

- Erweiterung der Prozessstabilität bezüglich der Faltenbildung durch Ausnutzung des Wechselbiegemechanismus

- Kompensation des Rückfederungsverhaltens des Bauteils durch den erzeugten Wechselbiegemechanismus in Form einer nicht reibungsbehafteten Rückhaltekraft

- Möglichkeit zur Kontrolle der zusätzlichen isotropen und kinematischen Verfestigung im Flanschbereich durch den Wechselbiegemechanismus

- Möglichkeit zur Werkstoffflusssteuerung durch Einstellung der Eintauchtiefe

- Keine Tuschierung bei neuen Werkzeugen erforderlich

Die bisherigen Untersuchungen zeigen, dass durch Werkzeugbeschichtung und Schichtfunktionalisierung die Reibzahl sowie der Verschleiß deutlich reduziert werden können.

So konnte die Reibung zwischen dem Blech (DC04) und dem Werkzeug (1.2379), mithilfe des eingesetzten Schichtsystems auf der Basis von tetraedrisch gebundenem, amorphem, wasserstofffreiem Kohlenstoff (ta-C), um bis zu 20% reduziert werden, im Vergleich mit Standard Werkzeug (unbeschichtetem, geschmiertem).

Darüber hinaus wurde der Verschleiß um bis zu 90% reduziert, durch die lokale Umwandlung des in der ta-C Schicht vorliegenden, primär sp³-hybridisierten Kohlenstoffs mittels Direct Laser Interference Patterning (DLIP-Technologie) in reibungs- und verschleißminimierendes, fest eingebundenes, sp²-reiches ta-C Material. Die durchgeführten experimentellen Untersuchungen zeigen, dass Tiefziehen komplexer Formelemente mittels makro- und mikrostrukturierter Werkzeuge ohne die Verwendung eines Schmiermittels bei gleich bleibender Prozessfenster erfolgreich durchgeführt werden kann.

Foto: TU Dresden

English:

Macro and micro strukturing of deep drawing tool for dry forming

Due to the economic and ecological requirements regarding the use of lubricants, lubricant-free forming processes are desired in practice. Therefore, the deep drawing process is investigated with the aim of developing a dry forming process. The consequently missing positive tribological functions of the lubricants shall be compensated in this project through a specific process and tool development. For this purpose, an integrative approach is chosen, that includes a combination of macro and micro structuring of the tool with a corresponding coating method. By combining the resulting effects, the friction between the sheet metal and the tool will be significantly reduced. Consequently, lubricants become obsolete for this process.

Since the largest contribution of the drawing force is the friction in the flange area, this part of the tool should be adapted for the new tool design. In order to decrease the amount of frictional force in this area for a given friction coefficient, the integral of the contact pressure over the contact area has to be reduced. To achieve that, this area is macro-structured, which has only line contacts and thus a smaller contact area with the sheet metal. This can increase the risk of wrinkling in the unsupported sheet metal areas, because the usually utilised blankholder force is not applicable. To avoid this effect, the geometrical moment of inertia of the sheet should be increased by the alternating bending mechanism of the material in the flange area through immersing the blankholder slightly into the drawing die. Thus, the induced wave structure results in a stabilisation of sheet metal in flange area and counteracts wrinkling. Deep drawing with macro-structured tools enables the control of the material flow by adjusting the immersion depth and reduces the springback behaviour of the component. Deep drawing with a macro-structured tool can achieve a variety of positive effects:

- reducing the contact area,

- reducing the integral of the contact pressure over the contact area,

- reducing the total punch force through minimising the frictional force,

- saving the added-cleaning time of the lubricant, as well as its disposal costs through elimination,

- enlargement of the process window regarding bottom cracks through reducing the total punch force,

- increasing the process stability regarding wrinkling through inducing alternating bending,

- compensation of the springback effect because of the induced alternating bending as a non-frictional restraining force,

- possibility to control the additional strain hardening, as well as the strain softening through alternating bending for a material with predominantly isotropic or kinematic hardening behaviour,

- possibility to control the material flow by adjusting the amount of the immersion depth and

- no die spotting is required for the new tool systems.

Recent studies show that the friction coefficient and wear can be significantly reduced by means of tool coating and surface functionalisation. It could be shown that the friction between the sheet (DC04) and the tool (1.2379) is reduced up to 20% compared to standard tools (uncoated, lubricated) using the tetrahedral-bonded, amorphous, hydrogen-free carbon (ta-C). In addition, wear could be reduced up to 90% through the local transformation of the primarily available sp3-hybridised carbon in the ta-C layer by means of Direct Laser Interference Patterning (DLIP-Technology) to friction and wear minimising, firmly integrated, sp2-rich ta-C material.

The experimental investigations clearly show that a lubricant free deep drawing of complex components can be successfully carried out using macro and micro structured tools with a constant process window.

Name: Prof. Alexander Brosius

Position:

Projektleitung / project management

E-Mail: alexander.brosius@tu-dresden.de

Name: M.Sc. Ali Mousavi

Position:

Projektbearbeiter / project team

Phone: +49 351 463 32197

E-Mail: seyed_ali.mousavi@tu-dresden.de

Name: Prof. Ralf Eckhard Beyer

Position:

Projektleitung / project management

E-Mail: eckhard.beyer@tu-dresden.de

Name: Dr. Teja Roch

Position:

Projektbearbeiter / project team

Phone: +49 231 8443894

E-Mail: teja.roch@iws.fraunhofer.de

Name: Prof. Andrés Lasagni

Position:

Projektleitung / project management

E-Mail: andres_fabian.lasagni@tu-dresden.de

Name: Dr. Tim Kunze

Position:

Projektbearbeiter / project team

Phone: +49 351 83391 3661

E-Mail: tim.kunze@iws.fraunhofer.de

Name: Theresa Jähnig

Position:

Projektbearbeiterin / project team

Phone: +49 351 463 34792

E-Mail:

theresa.jaehnig@tu-dresden.de